初のガラスエッジ研削ターゲット

1. ガラスエッジ研削は、使用中の怪我を防ぐために、切断中に発生する鋭いエッジや角を削り取ることができます。

2. 切断によりガラスの端に小さなクラックやマイクロクラックが形成され、局所的な応力集中が解消され、ガラスの強度が向上します。

3. ガラスのエッジ加工が完了すると、ガラスの形状と寸法公差がガラスの要件を満たします。

4. ガラスエッジにさまざまなグレードの高品質処理、つまり粗エッジ研削、細かいエッジ研削、研磨を実行します。

5. ガラスの組み立てが必要。

概要: 使用安全、製品の安全性、製品の外観グレードのニーズ。

加工サイズに適した第2ガラス研削刃

1. 最小加工幅は50mmです。

2. 最大加工幅は6000mmです。

上記データは現在の国内設備により測定したものです。

ガラス研削刃の第3分類

ガラスの形状による分類

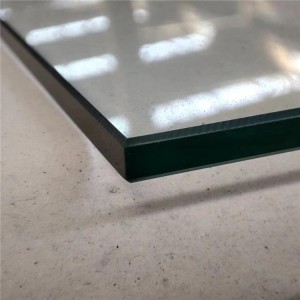

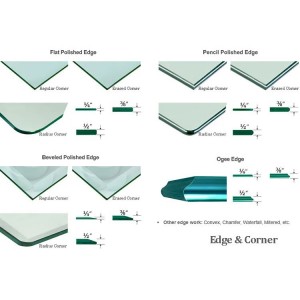

1. 直線エッジ (T 字型エッジとも呼ばれます) は平らです

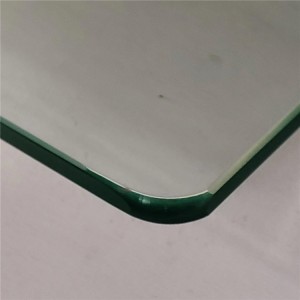

2. ラウンドエッジ (C シェイプエッジ、ペンシルエッジとも呼ばれます) (C シェイプエッジとも呼ばれます)

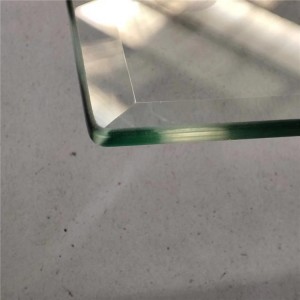

3. ベベルエッジ

4.オージーエッジ

加工技術による分類

加工技術による分類

1. 縫い合わせたエッジ

2. a.面取り対象物

安全上のニーズへの対応

自己爆発の焼き戻しの必要性を軽減

b.ガラスの面取り加工

研削によって決定され、通常の状況では面取り幅は1または2 mm、ガラス表面の角度と角度は45°です。

3. エッジにラフグラウンドエッジ(欧州規格名称)の白い斑点が見られます。

荒研削丸刃 荒研削ストレートエッジ

4. Smooth Ground Edge(ヨーロッパ標準名)エッジに白い斑点がありません。

精密研削丸刃 精密研削ストレートエッジ

5. ポリッシュエッジ(ヨーロッパの標準名)、研磨は細かい研削に基づいて処理されます。工場での粗研削エッジは研磨されていないと推定されます。

ラウンドエッジを研磨する ストレートエッジを研磨する

1)ガラスの荒いエッジと細かいエッジ

ガラス微研削エッジ:微研削エッジは微研削エッジとも呼ばれ、一般に、大型および中型のガラスエッジ研削盤を使用して、さまざまな要件に応じて、段階的に微研削エッジのさまざまなホイールセットを使用して完成させます。メッシュ砥石が異なります。ダイヤモンドホイールの粗研削後、研磨ホイール研磨処理を行った後、ガラスエッジを透明で高輝度に研磨し、ガラスバーまたはガラスエッジの外側に露出した場合は、精密研削エッジを使用する必要があります。粗研削後に細研削刃を研磨するため、加工コストが高く、加工速度も遅い。場合によっては、研磨効果を確実にするために、刃を2回研磨する必要があります。

ガラスラフエッジ研削:ラフエッジ研削は、エッジ研削、面取りに1〜3のダイヤモンドホイールのみを使用し、エッジには不均一な研削現象が発生することを許可します。一般的に荒研削刃は手研ぎです。

投稿日時: 2023 年 2 月 27 日